隨著全球制造業(yè)競爭的日益加劇,工廠管理正面臨著前所未有的挑戰(zhàn)與機遇。傳統(tǒng)的大規(guī)模生產(chǎn)模式已難以滿足市場對高效、靈活和高質(zhì)量的需求,而'精益智造'作為一種融合精益生產(chǎn)與智能制造理念的新模式,正逐漸成為制造企業(yè)轉(zhuǎn)型升級的重要方向。在這一過程中,信息系統(tǒng)集成服務(wù)發(fā)揮著不可或缺的作用,為工廠管理注入新的活力。

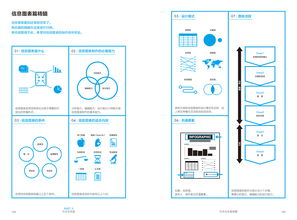

精益智造的核心在于通過優(yōu)化流程、減少浪費和提升效率,實現(xiàn)生產(chǎn)全鏈條的智能化管理。它強調(diào)數(shù)據(jù)驅(qū)動的決策,利用物聯(lián)網(wǎng)、大數(shù)據(jù)分析和人工智能等技術(shù),實時監(jiān)控生產(chǎn)狀態(tài)、預測設(shè)備故障并自動調(diào)整生產(chǎn)計劃。例如,通過傳感器收集設(shè)備運行數(shù)據(jù),系統(tǒng)可以提前預警潛在故障,避免非計劃停機,從而大幅提升設(shè)備利用率和整體生產(chǎn)效率。

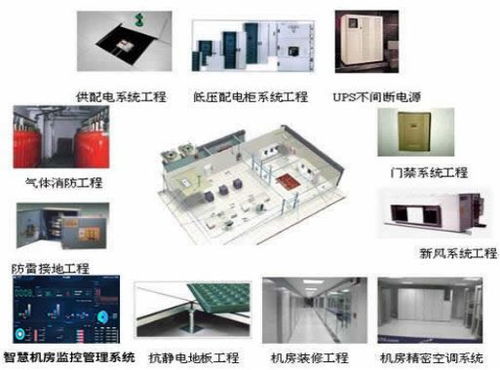

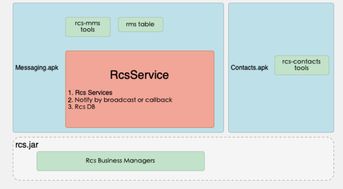

實現(xiàn)精益智造并非易事,它要求企業(yè)將分散的信息系統(tǒng)無縫集成,形成一個協(xié)同工作的智能平臺。這正是信息系統(tǒng)集成服務(wù)的價值所在。信息系統(tǒng)集成服務(wù)通過整合企業(yè)資源規(guī)劃(ERP)、制造執(zhí)行系統(tǒng)(MES)、供應(yīng)鏈管理系統(tǒng)(SCM)以及物聯(lián)網(wǎng)設(shè)備,打破信息孤島,實現(xiàn)數(shù)據(jù)共享與業(yè)務(wù)流程自動化。以某汽車零部件工廠為例,在引入集成服務(wù)后,其訂單處理時間縮短了30%,庫存周轉(zhuǎn)率提高了20%,顯著降低了運營成本。

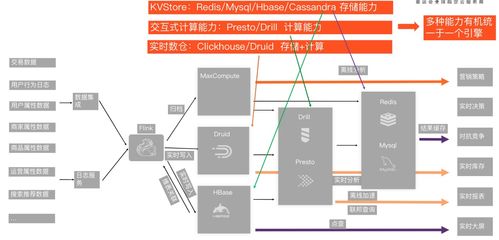

具體而言,信息系統(tǒng)集成服務(wù)在精益智造中承擔三大關(guān)鍵角色:它提供統(tǒng)一的數(shù)據(jù)平臺,確保從設(shè)計到交付的各個環(huán)節(jié)數(shù)據(jù)一致、實時可用;它支持智能分析與決策,通過機器學習算法優(yōu)化生產(chǎn)調(diào)度和資源分配;它增強系統(tǒng)的靈活性與可擴展性,使企業(yè)能夠快速響應(yīng)市場變化。例如,集成系統(tǒng)可以自動調(diào)整生產(chǎn)計劃以適應(yīng)突發(fā)訂單,同時保持質(zhì)量穩(wěn)定。

實施信息系統(tǒng)集成服務(wù)也面臨挑戰(zhàn),如高初始投資、技術(shù)兼容性問題以及員工技能提升需求。為克服這些障礙,企業(yè)應(yīng)采取分階段實施策略,先從核心流程入手,逐步擴展;同時加強培訓,培養(yǎng)跨部門協(xié)作的文化。政府與行業(yè)協(xié)會的支持,如提供補貼和標準指南,也能加速這一轉(zhuǎn)型進程。

隨著5G、邊緣計算和數(shù)字孿生技術(shù)的成熟,信息系統(tǒng)集成服務(wù)將更加深入地推動精益智造的發(fā)展。工廠管理將不再局限于局部優(yōu)化,而是邁向全價值鏈的智能化,實現(xiàn)可持續(xù)增長。以精益智造開啟制造新模式,信息系統(tǒng)集成服務(wù)不僅是技術(shù)工具,更是戰(zhàn)略引擎,助力企業(yè)在第四次工業(yè)革命中搶占先機。